1 引言

自80年开始,在东北地区设计建设了多座大中型污水处理厂,最大达30万吨/日以上,尤其是沈阳、哈尔滨、长春、大连等地区。进入二十一世纪,在设计盘锦污水处理厂时,坚持高起点、上水平、创特性为宗旨。该污水处理厂技术设备先进可靠,设计方案精益求精,投运后运行很成功,所以重点对该污水处理厂的自动化系统设计进行总结。

盘锦市污水处理厂工程的处理能力是20万吨/日,一期已投产10万吨/日,二期正在建设,它担负着生活和工业污水的处理。

盘锦市污水处理厂设备采购使用的资金是世界银行贷款,设备选择采用的是公开竞争性招标的方式。

盘锦市污水处理厂采用的是改良的AO处理工艺。

按照生产过程的需要,我们设计了计算机监控系统和仪表系统。

盘锦市污水处理厂的计算机监控系统在现场部分采用的是可编程控制器、监控部分采用的是工业监控计算机,两者通过采用光纤介质的工业以太环通讯网,实现数据通讯连接的监控及数据采集系统。按照生产管理的需要,设置了通过服务器与生产控制系统连接的管理局域网。

2 计算机监控系统

2.1 计算机监视系统

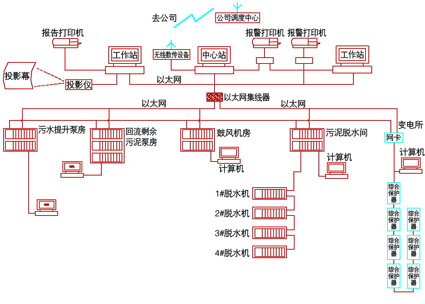

盘锦市污水处理厂(含截流干管1#和2#提升泵站)采用集散式计算机控制系统,由设在中央控制室的集中监控管理级计算机、分站级现场控制站和分散在各工段的现场子站组成。系统中还包括污水处理、污泥处理中的全部过程仪表。系统配置图如图1所示。

图1 计算机监控系统配置图

各个现场控制站负责的区域分别是:

MOPS:中心工作站(位于中央控制室)

PCS 1:污水提升泵房现场操作站

PCS 2:鼓风机房现场操作站

PCS 3:回流剩余污泥泵房现场操作站

PCS 4:污泥脱水间现场操作站

PCS 5:变电所现场操作站

2.2 控制系统功能

本方案采用集中监测、分散控制的管控一体化的自动化控制系统,完成整个污水厂的过程控制、工艺流程显示、设备运行状态的检测及故障报警,同时各生产设备均设有现场操作。

2.3 通讯网络

全厂通讯网络为100M工业以太网,传输介质采用多模2芯光缆。

控制层为冗余100M工业以太网(光纤环网),它是开放式的工业实时网络,具备强大的通讯功能,用于将中央控制室内的操作员站、工程师站、厂长室的监控站和现场操作站连接起来,使系统数据可在骨干网上高速传输,实现数据共享。

由于污水截流干管1#和2#提升泵站距离污水处理厂中央控制室7.5km,且中间有高层建筑,因此中央控制室通过电话线方式与泵站进行通讯。中央控制室对泵站设备运行状况进行远程监控。

中央控制室位于综合楼内,在中央控制室内设置监控管理级计算机二套(分别为操作员站和工程师站,互为备用)、21寸彩色显示器二台,UPS不间断电源一台、打印机三台(彩色一台,黑白二台)、电话线通讯装置、7000×2750×500(mm)且人视距离3m的彩色光带式大型模拟屏和大型投影仪,模拟屏上显示全厂工况,包括各工段设备的运行状态(运行/停止/故障),各工段检测仪表的检测数据等,模拟屏由计算机来驱动。

为了防止雷击窜入电源系统而影响中央控制室内设备的正常工作,在控制室电源进线处和信号线上配备电源避雷器和信号浪涌保护器。

此外,厂长室内还配备一台监视站,挂在系统的工业以太网上。

2.4 监控管理功能

中央控制室通过通讯光缆构成的高速工业以太网连接各个现场操作站,通讯速率是100MBPS。现场操作站连接现场操作子站,实现监控管理功能。

中央控制室接收来自污水厂现场的运行状态、工艺参数、生产设备的操作状态及报警信号,建立各类信息库,根据工艺要求自动进行调节和控制现场设备。

中央控制室通过专线方式与截流干管提升泵站进行通讯,对泵站设备运行状况进行远程监控。

为了直观显示污水厂工艺过程全貌,方便管理和培训,在中央控制室设立大型模拟屏,显示全厂工艺流程图、主要参数值和主要设备运行状态,模拟屏驱动由专门的计算机完成,计算机再通过串口或网络与工程师站进行通讯。

2.5 现场控制系统

现场控制系统包括污水厂及截流干管泵站的现场操作站和现场操作子站。根据污水厂工艺流程的总平面布置,并且考虑到尽可能节省电缆,在厂区内设立五个S7-400现场操作站、两个现场子站,两座截流干管泵站内各设置一个S7-300现场操作站,分别独立完成其负责控制范围内工段的控制。

在污水厂内各现场操作站配备操作员终端及仪表显示系统。现场操作人员可以采用多幅画面显示该站的工艺流程运行状态、电气系统运行状态、各种仪表的测量参数,画面采用汉化菜单和文字。截流干管泵站通过站内专线通讯装置将泵站设备运行状况上传至中央控制室,通过中央控制室工程师站可以进行远程控制。

为了防止雷击窜入电源系统而影响现场控制系统设备的正常工作,在各现场操作站及各子站电源进线处和信号线上分别配备电源避雷器和信号浪涌保护器。

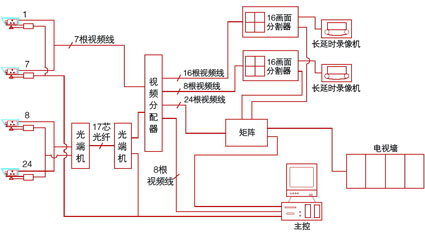

3 TVS电视监控系统

电视监控系统如图2所示,是高科技的现代化的管理手段之一、是安全防范技术的重要组成部分。管理者在中心控制室,通过电视监控系统在显示屏上可以实时看到监视现场的实际情况,根据监视的情况可以及时进行决策与控制。水厂配置电视监控系统的目的就是在中心监控室管理者通过系统可以有效地、系统地、较全面地观察生产范围内的生产情况、设备运行情况、厂区的安全情况以及厂内人员的流动情况,一旦出现问题时,可以较快地找出问题的根源,以便管理者及时采取措施解决问题,减少以至杜绝“不安全”的隐患,确保水厂生产的安全性。

图2 TVS电视监控系统配置图

4 自动化仪表

在污水处理流程上,我们设置了必需的在线检测仪表。这些检测仪表的主要作用是检测工艺流程中各个环节的主要工艺参数,并将测量到的信号送入相应的现场控制站。在污水处理厂共设置了18种70余台在线测量仪表,分为常规通用和分析仪表等。这些仪表分别用来测量液位、压力、流量、溶解氧、PH、电导率和COD等。

在仪表系统的选型中,基本上采用了进口设备,其中主要的仪表,例如:溶解氧分析仪表、在线COD分析仪表选用的是美国HACH公司的产品、浓度分析仪表选用了德国E+H公司的产品、电动调节阀门则选用了德国auma公司的产品,空气流量计选用的是德国公司的产品等。

5 重要工艺单元的控制

5.1 污水提升泵房

污水提升泵房现场操作站,即1#PCS,用于对污水提升泵房、粗格栅间、细格栅间、沉砂池等工艺参数进行检测和数据处理及对生产设备状态进行监测和控制。

5.2 粗格栅

3台粗格栅的控制方案:粗格栅间是污水的入口,格栅的投入由手动完成,之后再转为自动。

格栅前后的液位差由超声波液位差计测量,以检验格栅是否堵塞。如液位差超过设置值,则清污机开始连续工作,直至液位差低于预设值。如果液位差继续增加,则触发报警,清污机按照设置时间工作。

栅渣排入螺旋输送机,然后进入螺旋压实机。

5.3 细格栅

4台细格栅及其附属设备(其中一台是预留设备,控制形式与其他3套一致)的控制方式类似粗格栅设备的控制原理。也是由PLC根据液位差和时间间隔自动控制。

细格栅前后的液位差由设备自身装备的压力式液位差计进行测量,以检验格栅是否堵塞。如液位差超过设置的数值,则转鼓清污机开始连续工作,直至液位差低于预设值。如果液位差继续增加,则触发报警,清污机按照设置时间工作。

细格栅前后配置的超声波液位差计起到反馈,检查压力式液位差计的作用。作为辅助监控的测量依据,同时信号送至中控室。

由于细格栅整套设备自带PLC系统。且自动化程度较高,控制流程遵循其自身PLC系统设定进行编程,上位机只做监视不做具体控制。

5.4 进水泵房

被控设备:潜水泵5台。

控制方案:潜水泵的状态为四用一备,潜水泵的启动和停止由PLC根据集水井液位进行。

自动方式:当有四台或者四台以上潜水泵置于自动时,PLC自动程序运行,泵的运行状态根据集水井液位确定。

根据流量变化差值控制,流量或恒液位控制变频泵。

当由变频器驱动的潜水泵在最大输出功率点处连续工作时,则将一台定速泵投入运行;当由变频器驱动的潜水泵在最小输出功率点处连续工作时,则将一台定速泵退出运行。

计算机中对每一台潜水泵的工作时间进行累计,在需要启动潜水泵时,优先启动累计工作时间较短的潜水泵。每一台潜水泵的累计工作时间也是对设备进行维修、保养的依据。

5.5 曝气沉砂池

贮砂井内砂泵、砂水分离器根据高低液位进行自动开启、停止。

贮砂井内设液位计,设高低液位报警。贮砂井内砂泵、砂水分离器根据高低液位进行自动控制开闭。每台泵的起动次数和总的运行小时数进行累积并制作出维修计划,保证每台泵的运转时间大致相等。

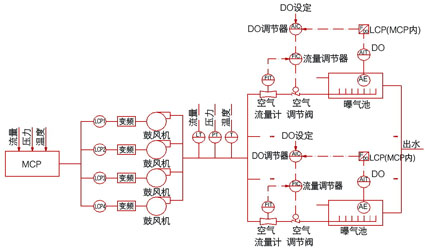

5.6 鼓风机房、生化池

鼓风机房现场操作站,即2#PCS,用于对鼓风机房、AO池等工艺参数进行检测和数据处理及对生产设备状态进行监测和控制,同时对配电所内电气参数进行检测和数据处理及对电气设备进行监测。

鼓风机4台,每台风机均有空气旁路阀门,并在风机启动时开启,当风机达到运行速度后由电力操作器关闭。

根据气水比按污水量控制鼓风机开启台数。确定鼓风机开启台数以后,根据生化池各池溶解氧的测定值,并将测定值变通为所需空气流量,计算出总流量。再利用PID控制算法控制风机转速(变频调速),从而达到单台风机风量的调节。利用PID控制算法控制电动调节阀开启角度从而达到各送风管道风量的调节,使生化池各廊道溶解氧达到预定值。当污水中污染负荷增高时,按气水比确定的风机运行台数满足不了生化池溶解氧最低值时,还可以根据溶解氧值增加风机运行台数。溶解氧调节回路如图3所示。

图3 溶解氧调节回路示意图

鼓风机和其附属设备的控制由风机厂家配套提供的LCP柜(PLC)现场控制站及MCP协调柜负责。由于鼓风机自身PLC控制系统比较先进,因此每台风机可由中心工作站的键盘遥控、MCP柜指导、自身PLC可接受中心工作站控制信号,控制风机的运行。

鼓风机房到生化池的管路上各种测量管路压力,空气流量,温度等仪表系统将信号直接传给鼓风机房现场站,便于中央控制室了解管路上的工艺状态情况。

生化池的现场控制子站负责控制生化池上的各种阀门,闸门和堰的开、关,开度,故障等。并将信号经鼓风机房现场站传至中控工作站,便于中央控制室了解其生产状况。

5.7 剩余回流污泥泵房

剩余回流污泥泵房现场操作站,即3#PCS,用于对二沉池、剩余回流污泥泵房等工艺参数进行检测和数据处理,及对生产设备状态监测和控制。

根据液位计的测定值来控制剩余泵的停止。

5.8 二沉池

二沉池刮泥机采用连续运行工作方式(进行工作时间累计),排泥方式为定时排泥,污泥界面计只作检测用。操作员可以在中央控制室的上位机上手动开/关二沉池刮泥机。

5.9 污泥脱水间、浓缩池

污泥脱水间现场操作站,即4#PCS,用于对污泥脱水间、浓缩池等工艺参数进行检测和数据处理及对生产设备状态监测和控制。

根据脱水间集泥池液位计给出的液位信号控制污泥投加泵及附属设备的开停。根据进入脱水间的污泥量及污泥浓度计算出污泥干重,依照比例控制加药量。根据脱水间溶药缸内液位控制加药泵的加药量。脱水机和附属设备的控制由脱水机厂家配套提供的PLC现场控制站负责。由于脱水机自身PLC控制系统比较先进,因此上位机采用监控方式进行远方操作。

5.10 截流干管泵站

各截流干管泵站各设1个现场操作子站,用于对中途泵站工艺参数进行检测和数据处理及对生产设备状态监测和控制。

根据吸水池液位控制污水泵的轮值和开启,根据液位差和定时启动格栅机等设备进行自动除渣。控制方案与进水泵房类似。

6 变电所监控

变电所现场控制站,即5#PCS,是一个特殊现场站。10kV变电所选用变电所监控系统,由站控层、现场设备层(间隔层)、通讯层三部分组成。现场设备层为前端机及综合保护器;站控层由一台监控工作站,一套监控软件、打印机组成;通讯层由多路通讯控制器、交换机及通信介质组成,主要完成以太网与Modbus设备的无缝通讯。站控层与中心控制站相连。

7 结束语

盘锦市污水处理厂投产以来,监控系统已经累计运行六个年头,平时只有两个人在中控室值班,效益显著。实践证明该水厂的自动化水平、管理水平达到了国际同类水厂的水平。

该水厂采用了远程I/O,现场总线技术,较先前传统的计算机控制系统大大节省了电缆及电缆布线工作量。节省了人力物力外,也减少了维护工作量。

一次基础性的设备如电动阀门、计量泵、刮泥机、潜水泵、细格栅、鼓风机、污泥脱水设备、一次仪表、变频器等一定要优质,否则无法实现自动化。